Was ist ein Geomembran-Schweißgerät?

Die Wahl des richtigen Werkzeugs ist entscheidend für die Entwicklung langlebiger und dichter Geomembran-Installationen. Zu den wichtigsten Geräten im Geokunststoffbau gehört die Geomembran-Schweißmaschine – ein Gerät, das speziell für das präzise und robuste Verbinden von HDPE-, LDPE-, PVC- und anderen Geomembranbahnen entwickelt wurde. Diese Maschinen gewährleisten eine nahtlose Verbindung, die Leckagen verhindert und eine langfristige Leistungsfähigkeit bei Anwendungen wie Deponien, Teichen, Stauseen und Bergbauprojekten gewährleistet. Das Verständnis der Funktionsweise und Bedeutung einer Geomembran-Schweißmaschine ist entscheidend für die Erzielung zuverlässiger Abdichtungsergebnisse bei jedem Tief- und Umweltingenieurprojekt.

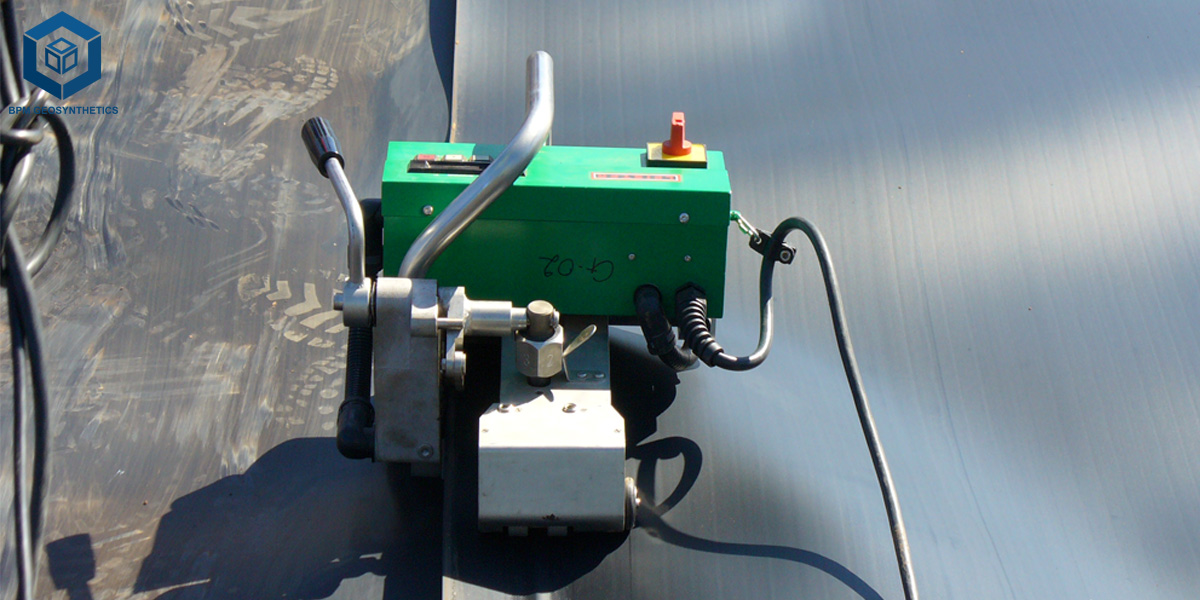

1. Was ist eine Geomembran-Schweißmaschine?

Eine Geomembran-Schweißmaschine ist ein spezielles System zum Herstellen starker, langlebiger und dichter Nähte zwischen überlappenden Abschnitten von Geomembranen. Diese Maschinen nutzen Hitze, Druck oder eine Kombination aus beidem, um die thermoplastischen Materialien der Geomembran miteinander zu verschmelzen und so eine durchgehende Barriere zu bilden, die für zahlreiche Anwendungen im Bereich Eindämmung und Umweltschutz unerlässlich ist.

Die Integrität der Schweißnaht ist für die allgemeine Leistung des Geomembran-Auskleidungssystems von größter Bedeutung. Sie verhindert Leckagen und gewährleistet die langfristige Wirksamkeit der Barriere. Geomembran-Schweißgeräte gibt es in verschiedenen Ausführungen und Konfigurationen, die sich jeweils an die jeweiligen Projektanforderungen, Geomembranmaterialien und Standortbedingungen anpassen.

1.1 Schlüsselkomponenten der Geomembran-Schweißmaschine

1.1.1 Heizsystem:Mit Heißkeil- (300–450 °C), Warmluft- (400–600 °C) oder Extrusionsmechanismen (500–600 °C) werden Geomembranen zum Verkleben weicher gemacht.

1.1.2 Andruckrollen:Mit 50–150 kN/m² die geschmolzenen Schichten verschmelzen und auf gleichmäßige Nähte (12–40 mm breit) achten.

1.1.3 Steuereinheit:Digitale Schnittstellen verändern Temperatur (±2 °C), Geschwindigkeit (0,5–10 m/min) und Druck und reduzieren so laut Leister-Daten Fehler um 20 %.

1.1.4 Antriebsmechanismus:Motorisierte Schienen oder Räder halten die Geschwindigkeit konstant und verbessern so die Nahtqualität um 15 %.

1.1.5 Kühlsystem:Durch Luft- oder Wasserkühlung werden Nähte gemäß ASTM D6392 in 5–10 Sekunden verfestigt.

2. Wie funktioniert ein Geomembran-Schweißgerät?

2.1 Grundlegende Funktionsprinzipien von Geomembran-Schweißgeräten

Im Kern besteht die Funktion einer Geomembran-Schweißmaschine darin, Wärme und Druck auf die überlappenden Kanten von HDPE-Auskleidungsmaterialien auszunutzen. Bei dieser Methode werden die thermoplastischen Schichten geschmolzen, sodass sie miteinander verschmelzen und eine starke, undurchlässige Naht bilden können.

2.2 Wärmeanwendung

Der Heizfaktor ist ein wesentlicher Faktor des Schweißgeräts. Je nach Gerätetyp kann die Wärme auf verschiedene Weise genutzt werden:

2.2.1 Heizkeilschweißen:Bei diesem Verfahren wird ein erhitzter Keil verwendet, um das Material der Geomembran-Auskleidung zu erweichen. Der Keil besteht normalerweise aus Metall und wird auf Temperaturen zwischen 300 °C und 450 °C erhitzt. Wenn der Keil entlang der Naht schlägt, schmilzt er das Material und bildet eine geschmolzene Schicht, die miteinander verschmolzen werden kann.

2.2.2 Heißluftschweißen:Bei dieser Methode wird ein Warmluftstrom auf die Naht gerichtet. Die Warmluft, die Temperaturen zwischen 400 °C und 600 °C erreichen kann, erweicht das HDPE-Geomembranmaterial und macht es biegsam genug für die Verbindung. Diese Technik wird häufig für dünnere Materialien und Anwendungen verwendet, bei denen Flexibilität erforderlich ist.

2.2.3 Extrusionsschweißen:Bei dieser Methode wird ein Kunststoffschweißdraht geschmolzen und in die Naht extrudiert. Das Extrusionssystem sorgt für eine gleichmäßige Verteilung des geschmolzenen Gewebes und eine stabile Verbindung zwischen den Geomembran-Schichten.

2.3 Druckanwendung

Sobald das Material erhitzt und weich ist, wird Druck ausgeübt, um eine gute Verbindung zu gewährleisten. Druckrollen werden häufig verwendet, um die überlappenden Schichten zusammenzupressen. Der Druck kann je nach Material und gewünschter Nahtfestigkeit zwischen 50 kN/m² und 150 kN/m² variieren. Die Rollen sorgen dafür, dass das geschmolzene Material gleichmäßig verteilt wird und die Naht frei von Hohlräumen oder Unebenheiten ist.

2.4 Kontrolle und Kalibrierung

Moderne HDPE-Membranschweißgeräte sind mit fortschrittlichen Steuerungssystemen ausgestattet, die eine präzise Steuerung von Temperatur, Geschwindigkeit und Druck ermöglichen. Diese Steuerungen sind für konstante und zuverlässige Schweißnähte unerlässlich. Digitale Schnittstellen ermöglichen die hochpräzise Einstellung und Anzeige von Parametern, häufig in einem Bereich von ±2 °C für die Temperatur und ±0,1 m/min für die Geschwindigkeit. Die korrekte Kalibrierung dieser Parameter ist für den Erfolg des Schweißprozesses von entscheidender Bedeutung.

2.5 Geomembran-Schweißmaschinenprozess

Das Schweißverfahren umfasst üblicherweise die folgenden Schritte:

2.5.1 Vorbereitung:Die Geomembranbahnen werden ausgelegt, die zu verschweißenden Kanten gereinigt und auf Defekte oder Ablagerungen untersucht. Die richtige Ausrichtung ist entscheidend für eine saubere und feine Schweißnaht.

2.5.2 Heizung:Der Schweißtisch wird aktiviert und das Heizelement beginnt, das Geomembranmaterial zu erweichen. Das Bediener-Videodisplay stellt die Temperatur ein und passt sie nach Bedarf an, um ein optimales Schmelzen zu gewährleisten.

2.5.3 Schweißen:Während der Liner schmilzt, bewegen sich die Druckrollen entlang der Naht und verschmelzen die Schichten unter gleichmäßigem Druck miteinander. Der Bediener hält ein gleichmäßiges Tempo ein, um eine gleichmäßige Schweißnaht zu gewährleisten.

2.5.4 Kühlung:Nach dem Schweißen wird die Naht abgekühlt. Die Abkühlung kann durch Luft- oder Wasserkühlung beschleunigt werden. Dadurch wird die Naht schneller verfestigt und das Risiko von Defekten verringert.

2.5.5 Inspektion:Der letzte Schritt besteht darin, die Naht auf Anzeichen von Schwachstellen oder Unvollkommenheiten zu prüfen. Um die Integrität der Schweißnaht sicherzustellen, werden üblicherweise nicht-negative Prüfmethoden wie Sichtprüfung oder Dehnungsprüfung eingesetzt.

3. Welche verschiedenen Arten von Geomembran-Schweißgeräten gibt es?

3.1 Arten von Geomembran-Schweißmaschinen

3.1.1 Heizkeilschweißgeräte

Heizkeilschweißgeräte gehören zu den am häufigsten verwendeten Geomembran-Schweißgeräten. Sie verwenden einen erhitzten Stahlkeil, um das Geomembranmaterial aus Polyethylen hoher Dichte zu erweichen und so zu verschmelzen.

- Funktionsprinzip: Der Heißkeil, üblicherweise auf Temperaturen zwischen 300 °C und 450 °C erhitzt, wird gegen die überlappenden Kanten der Geomembran gedrückt. Wenn sich der Keil entlang der Naht bewegt, schmilzt er das Material und bildet eine geschmolzene Schicht, die unter Druck miteinander verschmolzen werden kann.

Vorteile: Diese Methode eignet sich überraschend gut für dickere Materialien wie Polyethylen hoher Dichte (HDPE) und ermöglicht starke, langlebige Nähte. Aufgrund der hohen Schweißgeschwindigkeit und der gleichmäßigen Ergebnisse eignet sie sich auch für Großprojekte.

3.1.2 Heißluftschweißgerät

Heißluftschweißgeräte verwenden einen Strom warmer Luft, um das Geomembranplattenmaterial aufzuweichen und es so biegsam zu machen, dass es verbunden werden kann.

- Funktionsprinzip: Die warme Luft, die Temperaturen zwischen 400 °C und 600 °C erreichen kann, wird auf die Naht gerichtet. Das aufgeweichte Material wird dann mithilfe von Druckwalzen zusammengepresst, um eine starke Verbindung zu bilden.

- Vorteile: Diese Methode eignet sich hervorragend für dünnere Materialien und wird für ihre Flexibilität und Benutzerfreundlichkeit geschätzt. Sie ist außerdem tragbar und eignet sich daher für Reparaturen vor Ort und kleinere Projekte.

3.1.3 Extrusionsschweißmaschine

Extrusionsschweißgeräte verwenden einen Kunststoffschweißstab, der in einen beheizten Zylinder eingeführt, geschmolzen und in die Naht extrudiert wird.

Funktionsprinzip: Das Extrusionsverfahren sorgt für eine gleichmäßige Verteilung des geschmolzenen Materials und eine stabile Verbindung zwischen den Geomembranen in den HDPE-Schichten. Der Extrusionskopf bewegt sich entlang der Naht, trägt das geschmolzene Material auf und verschmilzt es unter Druck.

- Vorteile: Diese Technik eignet sich relativ gut für dicke Materialien und bietet starke, zuverlässige Nähte. Sie eignet sich auch für komplexe Aufgaben, bei denen ein hohes Maß an Präzision erforderlich ist.

3.1.4 Automatisierte Schweißsysteme

Automatisierte Schweißsysteme sind für Produktionsumgebungen mit hohen Stückzahlen konzipiert und bieten erhöhte Effizienz und Konsistenz.

- Funktionsprinzip: Diese Strukturen verwenden fortschrittliche Steuerungsgeräte zur Anpassung von Temperatur, Geschwindigkeit und Druck und sorgen so für gleichmäßige und zuverlässige Schweißnähte. Sie sind regelmäßig mit mehreren Schweißköpfen ausgestattet und können auch groß angelegte Aufgaben problemlos bewältigen.

- Vorteile: Automatisierte Schweißstrukturen ermöglichen Hochgeschwindigkeitsschweißen, konstante Nahtqualität und geringere Arbeitskosten. Sie eignen sich perfekt für große Sicherheitsbehälter und industrielle Anwendungen.

3.1.5 Bidirektionale Schweißmaschinen

Bidirektionale Schweißgeräte sind für das Schweißen in beide Richtungen ausgelegt und bieten so ein Vielfaches an Flexibilität und Genauigkeit.

- Funktionsprinzip: Diese Maschinen können sowohl vorwärts als auch rückwärts fahren, was eine gezielte Ausrichtung und Schweißung in engen oder komplexen Anordnungen ermöglicht. Sie sind mit fortschrittlichen Steuerungssystemen ausgestattet, um gleichmäßige und zuverlässige Schweißnähte zu gewährleisten.

- Vorteile: Bidirektionale Schweißmaschinen bieten eine verbesserte Genauigkeit und kürzere Durchlaufzeiten. Sie eignen sich am besten für modulare Strukturen und Initiativen mit komplizierten Layouts.

3.2 Wie wählt man das richtige Geomembran-Schweißgerät aus?

Bei der Bewertung einer HDPE-Geomembran-Schweißmaschine müssen die folgenden Faktoren berücksichtigt werden:

- Materialtyp: HDPE, LLDPE, PVC usw.

- Anforderungen an die Nahtfestigkeit: Zugfestigkeit, Schälfestigkeit

- Projektumfang und -standort: Mobilität im Gebiet vs. Automatisierung von Produktionsanlagen

- Schweißgeschwindigkeit: Erforderliche Fertigungsleistung

- Umgebungsbedingungen: Kälte, Wind, Feuchtigkeit

- Schweißparameter: Temperatur-, Geschwindigkeits- und Belastungseinstellungen für höchste Nahtqualität.

4. Zusammenfassung

Ein Geomembranschweißgerät ist ein unverzichtbares Gerät für moderne Geokunststoffanwendungen. Es bietet Präzision, Effizienz und Vielseitigkeit für die Herstellung langlebiger, undurchlässiger Nähte. Bei der Auswahl eines HDPE-Geomembranschweißgeräts ist es unerlässlich, Faktoren wie Materialtyp, Nahtleistungsbedarf, Projektgröße und -standort, Schweißgeschwindigkeit, Umgebungsbedingungen und Schweißparameter zu berücksichtigen. Die Vorteile eines Geomembranschweißgeräts liegen in hoher Schweißfestigkeit, Kosteneffizienz, Umweltverträglichkeit und Vielseitigkeit.

Zusammenfassend lässt sich sagen, dass die Geomembran-Schweißmaschine für die Herstellung starker, dichter Nähte bei Geomembran-Installationen unerlässlich ist. Sie gewährleistet langfristige Leistung und Zuverlässigkeit in Teichen, Deponien und verschiedenen Abdichtungsprojekten. Für hervorragende Materialien und professionelle Schweißlösungen wählen Sie The Best Project Material Co., Ltd.(BPM Geokunststoffe) – Ihr zuverlässiger Begleiter für langlebige Geokunststoffprodukte.